海维激光--CCTV优选品牌

17年专注激光焊接,集产研销一体

17年专注激光焊接,集产研销一体

引言

随着稀有金属镍、钼、钒等价格的上涨,奥氏体不锈钢的应用和发展面临成本问题,并且奥氏体不锈钢的焊接接头易出现晶间腐蚀、缝隙腐蚀和点蚀等问题,而影响其使用性能。铁素体不锈钢(Ferrite Stainless Steel,简称FSS)相对奥氏体不锈钢来说,不含镍成分,且具有优良的耐高温氧化和氯化物腐蚀的性能,其低的成本,小的线膨胀系数小和优良的耐热疲劳性能,使得铁素体不锈钢可在多种腐蚀介质环境下替代奥氏体不锈钢使用。但由于铁素体不锈钢在焊接过程中不发生相变,晶粒在加热后会发生显著长大,因而采用传统的焊接方法会导致其焊接接头晶粒的严重粗化,从而引起接头脆化、接头裂纹等问题,严重影响其使用性能。因此,有必要寻找新的焊接方法解决上述问题,满足其使用性能。

激光焊接作为高效、环保的焊接方式,近年来受到越来越多的重视。激光焊与传统的MIG焊相比,具有高能量密度和小光斑尺寸的特点,因此在焊接过程中具有输入的热输入小、焊接速度快、深宽比大和焊接变形小等优点,故其焊接熔化区体积小于MIG焊,熔池暴露于氧化环境里的表面积也因此而大大减小。另外,激光焊接速度比MIG焊快2-3倍,熔池暴露于氧化环境的时间也可以大大缩短,加之激光焊的热影响区很小,使热影响区受热产生的危害程度可降至最低。

目前最常用的激光焊接方法为激光自熔焊接,焊接过程中并不填充焊丝,只通过对母材的加热熔化从而凝固形成接头。激光自熔焊焊接过程中会导致母材中一些合金成分的蒸发,从而导致接头成形不良,甚至产生裂纹和气孔等缺陷。另外,由于激光聚焦光斑很小,因而激光自熔焊对接头装配间隙和错边量要求非常高,通常小于 0.1mm。激光填丝焊接技术可以解决以上激光自熔焊接的局限性,它是通过填充焊丝或焊料的方式,控制焊缝合金成分和改善接头显微组织,最终提高其使用性能。

主要研究了2mm厚430铁素体不锈钢钢带激光填丝焊的焊缝成形、组织和性能,以及相对于激光焊对焊缝性能和装配要求的改善程度,为激光填丝焊接应用于铁素体不锈钢钢带焊接提供理论支持。

1 试验材料、方法及设备

1.1 试验材料

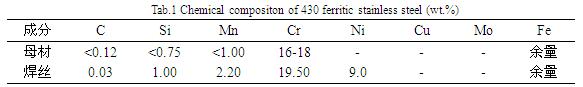

试验材料为2mm厚430铁素体不锈钢钢带,钢带成品尺寸为12000×140×2 mm。采用对接连接方式焊接,试验前打磨试件边缘,保证对接间隙均匀一致,并用丙酮清洗对接部位。填充焊丝为308LSi焊丝,直径1.0 mm。母材和焊丝的化学成分如表1所示。

表1 430铁素体不锈钢的化学成分(wt.%)

1.2 试验方法

为对比激光填丝焊与激光自熔焊的区别,首先在保证对接装配间隙小于0.1 mm的情况下进行激光自熔焊试验。钢带原始状态为成卷保存,如图1所示,焊前需要通过切割获得所需钢带长度,然后将钢带两端拼接到一起进行焊接形成焊缝。

由于激光自熔焊对焊接装配要求很高,传统的剪板机切割得到的钢带板材容易扭曲,拼接起来难以保证上、下表面获得一致的拼缝间隙,为获得高质量的工件拼缝,保证拼缝间隙和错边量均控制在0.1mm以内,焊前采用激光切割设备代替传统的剪板机切割钢带,然后进行激光焊接。

分别在0.1mm和0.3mm对接间隙下进行激光填丝焊焊接试验。试验过程中,焊丝伸出长度约10-15mm。送丝落点位于激光光斑二分之一处,即一部分激光作用在母材上,一部分作用在焊丝上。激光离焦量f取+10mm,此时光斑直径约1.1mm,略大于焊丝直径。利用旁轴吹送氩气进行焊缝表面保护,气体流量为25L/min。采用前置送丝,送丝角度θ(焊丝与激光束的夹角)为45o。

送丝速度可以根据需填充的间隙和焊接速度来确定。为获得均匀一致的焊缝成形,送丝速度可以根据焊丝填充量等于所填充间隙的体积来确定。即

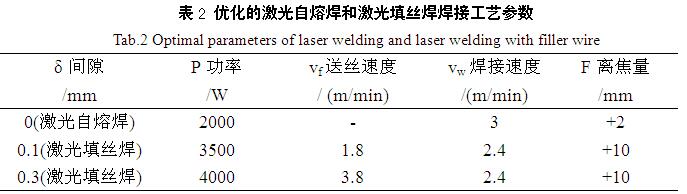

综合考虑,优化的激光自熔焊和激光填丝焊焊接工艺参数见表2。