海维激光--CCTV优选品牌

17年专注激光焊接,集产研销一体

17年专注激光焊接,集产研销一体

2024-07-31 09:20:25 责任编辑: 海维激光 0

在现代制造业中,金属管材因其结构强度和多功能性而在建筑、汽车、航空航天等多个领域得到广泛应用。激光焊接机以其高精度、高速度和低热影响区等优势,成为了金属管材焊接的优选设备。然而,如何设计合理的焊接路径,以确保焊接质量和生产效率呢?海维激光为大家分享激光焊接机对金属管材焊接路径的设计策略。

一、激光焊接机对金属管材的焊接挑战

管壁厚度与直径的差异

不同的管材规格对激光功率和焊接速度的要求不同。

管壁越薄,对激光能量的控制要求越高,以避免穿孔或变形。

管材几何形状的复杂性

弯曲或异形管材的焊接路径规划更为复杂。

需要考虑管材的曲率和方向变化,以确保激光束始终垂直于焊接界面。

焊接质量的一致性

管材的连续焊接需要保证焊缝的均匀性和连续性。

需要精确控制焊接参数,如激光功率、焊接速度和保护气体流量。

二、激光焊接机路径设计策略

基于CAD/CAM的路径规划

利用计算机辅助设计(CAD)和计算机辅助制造(CAM)软件,生成精确的焊接路径。

软件可以根据管材的几何模型自动生成最优焊接路径,减少人工干预的误差。

动态调整焊接参数

根据管材的直径和壁厚实时调整激光功率和焊接速度。

利用传感器监测焊接过程中的温度和熔池形态,动态调整参数以保持焊接质量。

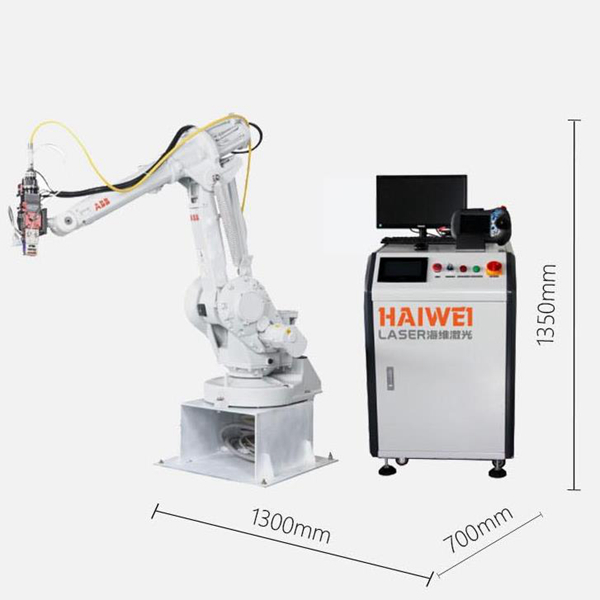

多轴联动控制

在焊接过程中,通过多轴联动控制激光头的移动,确保激光束与管材的相对位置恒定。

多轴联动可以适应复杂曲面的焊接,提高焊接路径的灵活性和精度。

预热和冷却策略

对于厚壁管材,预热可以减少焊接应力,防止裂纹产生。

控制冷却速率,避免因快速冷却引起的焊接缺陷。

三、实践中的焊接路径优化

实验验证与参数优化

通过小批量试生产,验证焊接路径的可行性和焊接质量。

根据实验结果调整焊接参数,优化焊接路径,直到达到理想的焊接效果。

在线监测与反馈

在焊接过程中实施在线监测,收集焊接参数和质量数据。

利用数据反馈优化焊接路径和参数设置,形成闭环控制,提高焊接的稳定性和可靠性。

金属管材的激光焊接是一个复杂的过程,涉及到材料科学、光学、机械工程和控制理论等多个领域的知识。通过合理设计焊接路径,不仅可以提高焊接效率,还可以显著提升焊接质量。

深圳海维激光作为激光自动化设备的知名品牌,提供全面的激光焊接解决方案,包括激光焊接机维修、激光自动化设备改造升级、激光清打标、清洗、切割、雕刻以及一整套锂电池PACK生产线专业的解决方案,我们致力于帮助客户克服各种自动化生产挑战,实现高效、高质量的生产。