海维激光--CCTV优选品牌

17年专注激光焊接,集产研销一体

17年专注激光焊接,集产研销一体

差速器是汽车传动系统中的关键部件,其性能直接影响车辆的驱动效率和行驶稳定性。随着汽车工业对零部件质量要求的不断提高,传统的焊接方法已难以满足现代差速器制造的需求。光纤激光焊接机以其高精度、高效率和高质量的特点,成为差速器制造的优选焊接设备。接下来给大家深入讲解差速器激光焊接解决方案,并探讨其在实际应用中的优势。

一、光纤激光焊接机焊接差速器好在哪?

1. 高质量焊缝

高强度焊缝:激光焊接形成的焊缝强度高,密封性好,不易出现气孔、裂纹等缺陷。

美观焊缝:激光焊接产生的焊缝表面光滑平整,无需额外打磨处理,提升了产品的外观质量。

2. 高精度焊接

微米级精度:激光焊接可以实现极高的定位精度和焊接质量,确保差速器各部件之间的紧密配合。

小热影响区:激光焊接的热输入量较小,能够有效减少焊接过程中的变形,保持差速器的整体尺寸精度。

3. 高效生产

快速焊接:激光焊接速度远高于传统焊接方法,大幅缩短了单件产品的加工时间。

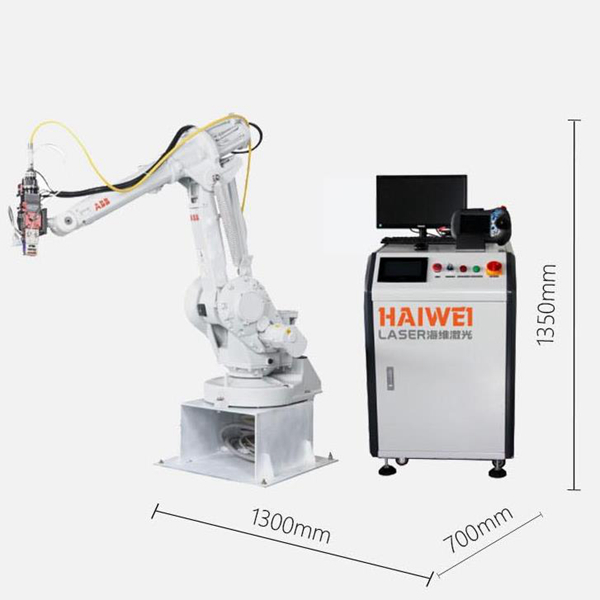

自动化集成:通过与机器人系统的结合,可以实现全自动化生产线,提高生产效率,降低人工成本。

二、光纤激光焊接机焊接差速器的关键技术

1. 激光源选择

光纤激光器:适用于大多数金属材料,具有较高的能量转换效率和较长的使用寿命。

碟片激光器:适用于厚板材料的焊接,具有更高的功率密度和更好的光束质量。

2. 焊接参数优化

功率控制:根据材料厚度和焊接速度调整激光功率,确保焊接过程稳定。

焦距调整:精确控制激光焦点的位置,以获得满意的焊接效果。

气体保护:使用惰性气体(如氩气)进行保护,防止焊缝氧化,提高焊接质量。

3. 工艺流程设计

预处理:清洁和预热工件,去除表面油污和杂质,确保焊接质量。

夹具设计:设计专用夹具,保证工件在焊接过程中的精确定位。

后处理:对焊接后的工件进行必要的检测和处理,确保产品质量。

三、光纤激光焊接机焊接差速器实际应用案例

某知名汽车零部件制造商采用了一套先进的差速器激光焊接系统,该系统集成了高功率光纤激光器和六轴机器人。通过优化焊接参数和工艺流程,实现了差速器壳体和齿轮组件的高效焊接。结果表明,采用激光焊接机后,差速器的生产效率提高了30%,焊接缺陷率降低了50%以上,显著提升了产品的整体质量和市场竞争力。

光纤激光焊接机为差速器焊接提供了卓越的解决方案,其高质量、高精度和高效的特点,使其在汽车制造领域具有广阔的应用前景。未来,光纤激光焊接机将不断创新和完善,为差速器制造带来更多的优势,推动汽车行业的发展。